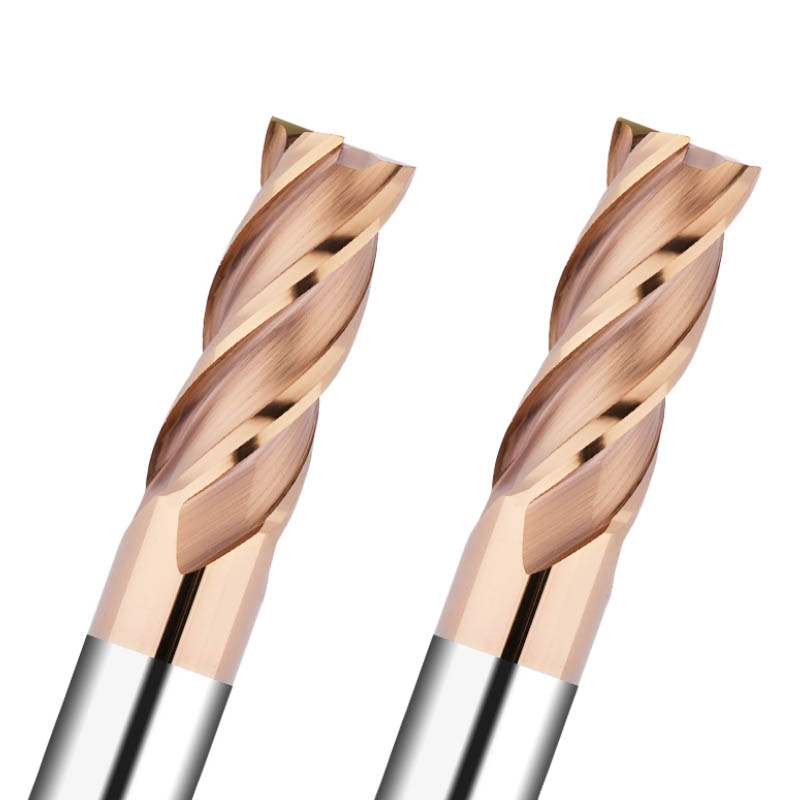

Fraise à rayon d'angle en carbure de tungstène

Caractéristiques

1. Performances de coupe améliorées : les coins arrondis de la fraise réduisent la concentration des contraintes et diminuent le risque d'écaillage ou de rupture. Il en résulte une coupe plus douce et une durée de vie accrue par rapport aux fraises carrées.

2. Finition de surface améliorée : L'angle arrondi de la fraise permet de minimiser les marques d'outil et d'obtenir une meilleure finition de surface sur la pièce. Ceci est particulièrement important pour l'usinage de pièces délicates ou de haute précision.

3. Fraisage de contours : La conception à rayon d'angle permet des opérations de contournage ou de profilage efficaces. Elle épouse parfaitement les profils courbes ou irréguliers des pièces, offrant ainsi une plus grande polyvalence pour l'usinage de formes complexes.

4. Résistance et stabilité accrues : Les fraises à rayon de coin en carbure de tungstène sont généralement conçues avec une base plus large et des arêtes de coupe plus résistantes, ce qui améliore leur résistance et leur stabilité pendant la coupe. Il en résulte une meilleure précision et une réduction de la déflexion, notamment pour les applications de fraisage intensives ou agressives.

5. Amélioration de l'évacuation des copeaux : Les coins arrondis de la fraise facilitent l'évacuation des copeaux, prévenant leur compactage et permettant une meilleure circulation du liquide de refroidissement. Cela contribue à maintenir des performances de coupe constantes et réduit le risque de recoupe des copeaux ou d'endommagement de l'outil.

6. Plusieurs options de goujures : Les fraises à rayon d'angle en carbure de tungstène sont disponibles avec différentes goujures, telles que 2, 3 ou 4 goujures. Le choix du nombre de goujures dépend de l'application, du matériau et des paramètres de coupe souhaités.

7. Options de revêtement : Les fraises à rayon de coin en carbure de tungstène peuvent être revêtues de différents revêtements, notamment TiAlN, TiCN ou AlTiN, pour améliorer leurs performances. Ces revêtements améliorent la durée de vie de l'outil, réduisent les frottements et offrent une résistance à la chaleur, selon le revêtement appliqué.

USINE